Welche Fehler können im Fertigungsprozess auftreten?

Die Produktion von qualitativ hochwertigen Batteriezellen erfordert die systematische Identifikation möglicher Problemfelder. Zugleich ist es oftmals komplex, die zugehörigen Fehlerbilder automatisiert, schnell und zuverlässig in den produzierten Batterien zu detektieren. Methodisch abgesicherte Verfahren, wie die Fehler-Möglichkeiten- und Einfluss-Analyse (FMEA) helfen, Fehler frühzeitig zu identifizieren und die Produktion fehlerfreier Produkte im Zuge einer proaktiven Risikooptimierung zu ermöglichen.

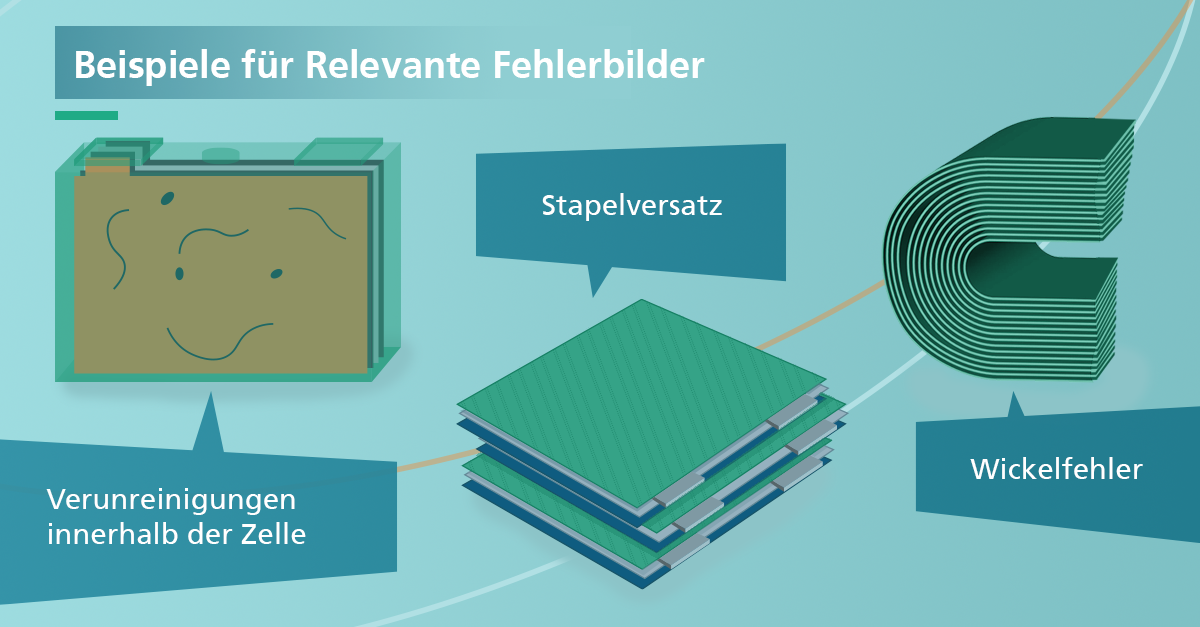

Die Fehlermöglichkeiten entlang der Prozesskette sind dabei vielfältig. So können sich zum Beispiel bereits in der Elektrodenfertigung während des Mischvorgangs Klumpen, sogenannte Agglomerate, bilden. Dies kann zu Fehlern in nachfolgenden Prozessschritten und Leistungseinbußen durch geringere Kapazität und Lebensdauer führen. Auch beim Vereinzeln, also dem Herausstanzen der einzelnen Elektrodensheets vor Stapelprozessen, ist es möglich, dass es im Schneideprozess zur Partikelverunreinigungen – in Form von Spänen, Spritzern oder Splittern – in der Zelle kommt, die dann auf der Folie hängen bleiben. Dieses Fehlerbild ist vor dem Hintergrund der Sicherheit besonders kritisch: Die leitfähigen Partikel durchdringen schlimmstenfalls den Separator und erzeugen einen Kurzschluss, welcher im Rahmen des bereits angesprochenen »Thermal Runaway« die Batterie entzünden kann. Erfolgt das Stapeln bzw. Wickeln der Elektrodenfolie nicht mit ausreichender Präzision, ist es möglich, dass sich Anode und Kathode im Extremfall ungewollt berühren, ein Kurzschluss entsteht, der dann wiederum ein hohes Schadens- und Sicherheitsrisiko darstellt.