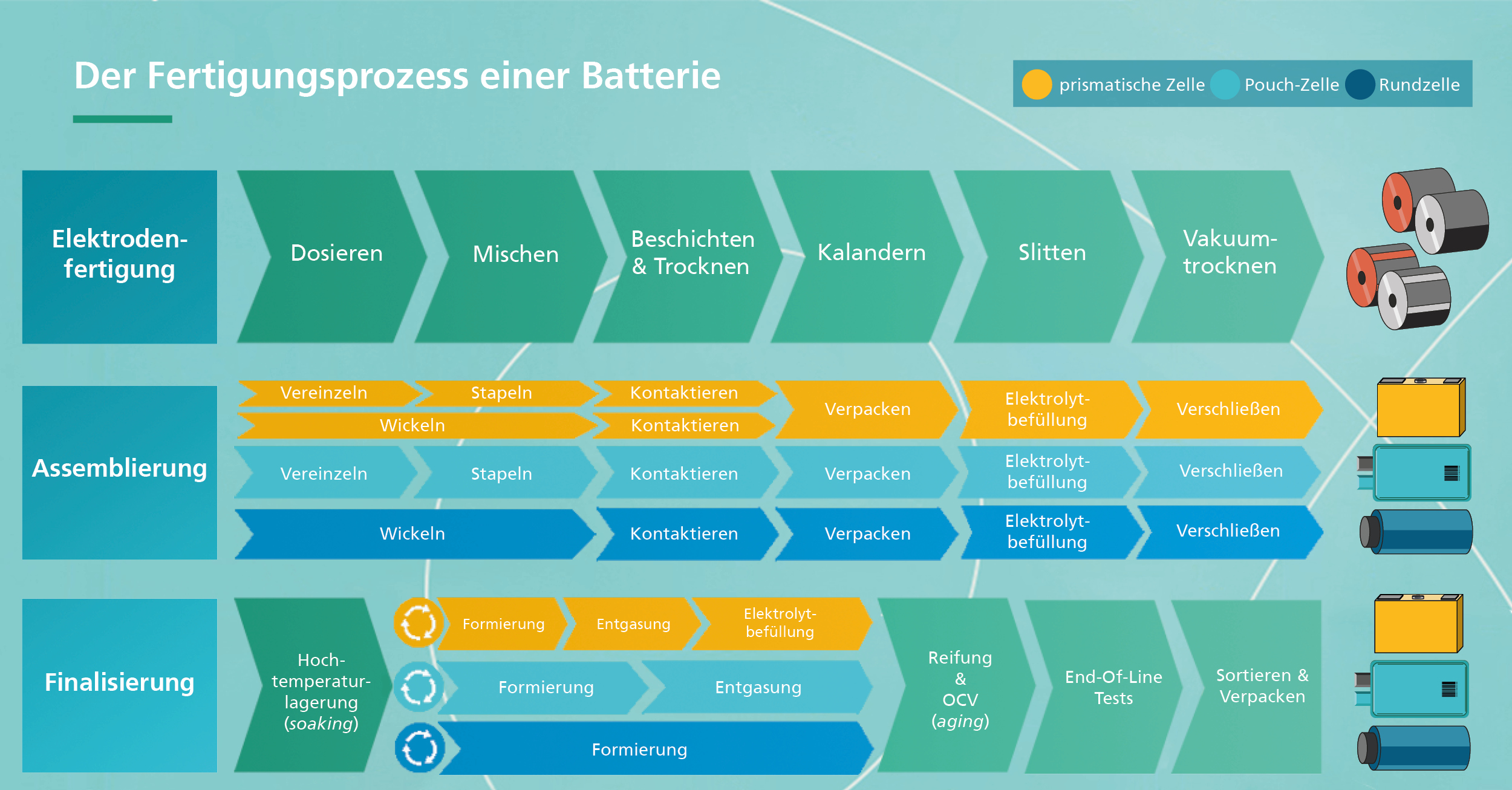

Die Elektrodenfertigung

Der Prozess beginnt mit der Herstellung der Elektrodenpaste, auch bekannt als »Slurry«. Diese Paste variiert je nach Rezeptur und erfordert eine homogene Vermischung, ohne Verunreinigungen oder Luftbläschen. Dafür werden entmineralisiertes Wasser, eine wässrige Bindelösung und Leitruß mit dem Aktivmaterial vermischt. Im Extruder werden die Materialien mithilfe einer Extruderschnecke kontinuierlich vermengt. Wenn dieser Schritt abgeschlossen ist, tritt die Elektrodenpaste an der Endplatte des Extruders hinaus. Das Ergebnis des Mischvorgangs ist die Elektrodenpaste, die im nächsten Schritt, dem »Beschichten und Trocknen« hauchdünn auf eine Trägerfolie aufgetragen wird. Diese Elektrodenfolie durchläuft anschließend den Trocknungskanal, wo das Lösungsmittel bis auf einen definierten Anteil verdampft und der Slurry an die Folie gebunden wird. Das Lösungsmittel wird aufgefangen, zurückgewonnen und kann wieder recycelt werden.

Die Trocknung ist sehr energieintensiv und vergleichbar mit einem Umluftofen. In der Prozesszone ist eine maximale Fördergeschwindigkeiten von 80 m/min und eine Temperatur von bis zu 160°C möglich. Rotierende Walzen verdichten anschließend die Beschichtung und können so die Porosität beeinflussen. Dabei wird die Folie in einem »Rolle-zu-Rolle-Prozess« aufgewickelt. Danach wird beim »Slitting« die gewalzte Elektrodenfolie (das Muttercoil) längs in mehrere, kleinere Bänder, so genannte Tochtercoils, unterteilt. Hier können sehr hohe Geschwindigkeiten von 80-150 m/min erzielt werden. Im Gegensatz dazu ist beim letzten Prozessschritt, dem Vakuumtrocknen, Ausdauer gefragt. 6-24 Stunden können benötigt werden, um eine trockene Elektrodenfolie an den nächsten Fertigungsprozess, die Assemblierung, zu übergeben. Dieser Schritt ist jedoch unersetzlich, da im Vakuumofen der restliche Lösemittelgehalt sowie Feuchtigkeit, welche im Inneren der Folie sitzt, verdampfen muss. Denn jegliche Feuchtigkeit kann später einen negativen Einfluss auf die Qualität der Batteriezelle haben.

Damit legt die Elektrodenfertigung den Grundstein für die spätere Qualität der Batteriezelle. Daher ist es wichtig, mögliche Verunreinigungen oder Fehler während des gesamten Prozesses zu detektieren, um Probleme in den nachfolgenden Schritten zu vermeiden.