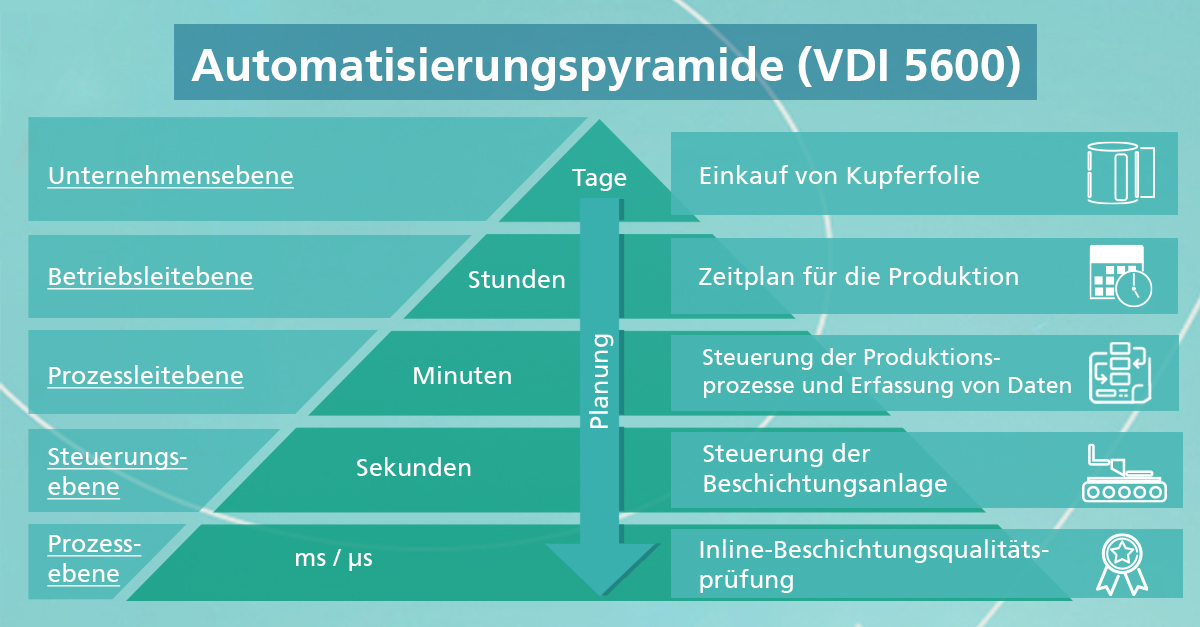

Die Automatisierungspyramide

In Unternehmen selbst entwickeln sich die IT-Architekturen über einen längeren Zeitraum und sind teilweise auch historisch gewachsen. Entsprechend selten wird das volle Potenzial der Architekturen genutzt, woraus sich aufwändige Entwicklungsprozesse im laufenden Betrieb und eine ineffiziente Produktion ableiten. Mithilfe einer »Automatisierungspyramide« können die verschiedenen IT-Ebenen der industriellen Fertigung gesteuert und verwaltet werden. Sie definiert, wie Systeme schichtübergreifend miteinander interagieren und wie eine Software-Architektur gestaltet werden kann. Kurzum: Sie beschreibt die Struktur in einer automatisierten Produktion.

Die Spitze bildet die »Unternehmensebene«. Hier laufen bereichsübergreifend Bestellungen und Einkäufe für den Betrieb zusammen – IT-Systeme können hier zum Beispiel die Daten eingehender Kundenaufträge senden und dem Einkauf Anweisungen für den Kauf von Kupferfolie durchgeben. So kann sichergestellt werden, dass termingerecht für die weitere Produktion neue Folie vorhanden ist. Diese Ebene ist klassischerweise in Verwaltungssystemen wie SAP angesiedelt. Die »Betriebsleitebene« darunter dient der Produktionsverfeinerung, wozu unter anderem das Qualitätsmanagement, die Datenerfassung und der konkrete Zeitplan für die Produktion der Batteriezelle zählen. Im nächsten Schritt werden auf der »Prozessleitebene« die eingeleiteten Prozesse nochmals kontrolliert und gemonitort, bevor dann auf der »Steuerungsebene« in Sekunden bspw. die Beschichtungsanlage gesteuert wird. Den Abschluss bildet die Prozessebene. Innerhalb von Millisekunden werden hier die Signale von Aktoren und Sensoren verarbeitet, wie zum Beispiel die Messwerte der Beschichtungsdickte.

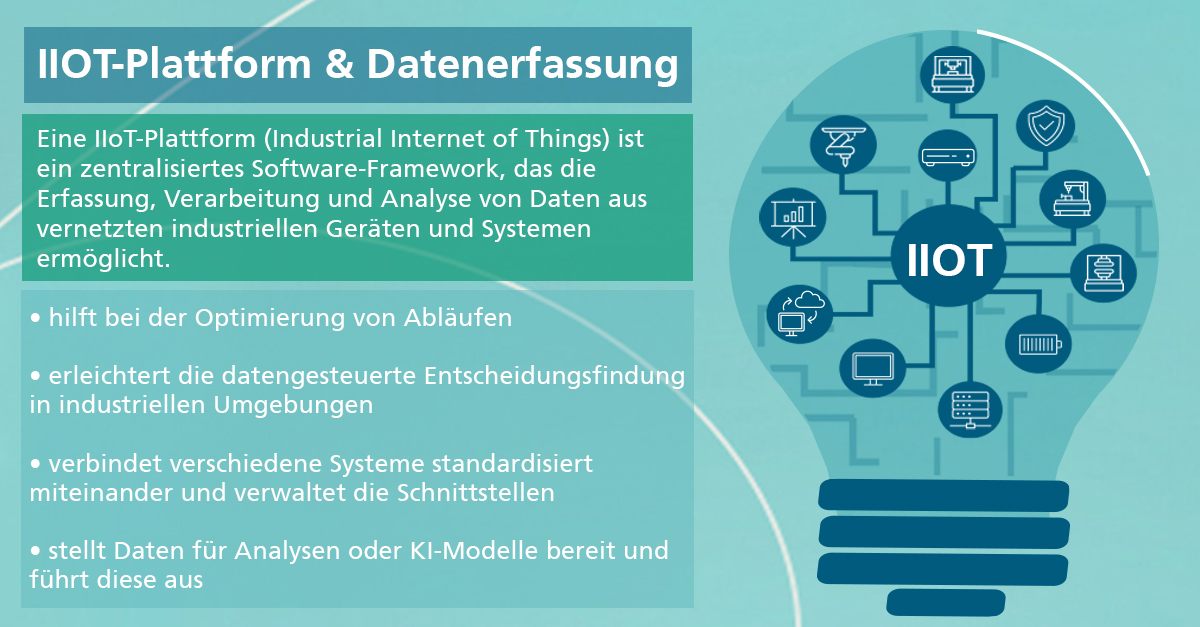

In der Praxis führen die IT-Systeme die Anforderungen auf der jeweiligen Ebene innerhalb kürzester Zeit aus. Ein Nachteil der Automatisierungspyramide liegt darin, dass jede Ebene nur auf die bereitgestellten Informationen der umliegenden Ebenen zurückgreifen kann. Eine zentrale IIoT-Plattform kann dabei helfen, diese Grenzen der Automatisierungspyramide zu überwinden und in modernen Fabriken Systeme übergreifend miteinander zu vernetzen.