Die EU-Batterieverordnung und der Battery-Passport

Neben dem intrinsischen Bestreben eines Unternehmens, umweltfreundlicher zu werden, geben politische Regelungen die Richtung für das Nachhaltigkeitsmanagement vor. So gibt es sowohl auf europäischer als auch auf nationaler Ebene immer mehr Richtlinien und Gesetze, die zu nachhaltigem Handeln verpflichten. Beispielsweise müssen Unternehmen, die mehr als 500 Mitarbeitende beschäftigen und an der Börse notiert sind, Nachhaltigkeitsberichte erstellen. Auch in der Batterieindustrie gibt es Vorschriften, die ESG-Ziele in der Unternehmensstrategie verankern.

Um den Binnenmarkt zu stärken und die Kreislaufwirtschaft für Batterien zu fördern, hat die Europäische Kommission eine Batterieverordnung erlassen, die im August 2023 in Kraft getreten ist. Sie ersetzt die bisherige Batterierichtlinie, die keine Regelungen zu Leistung, Lebensdauer, Emissionen oder Herkunft von Batteriezellen enthielt. Die neue Verordnung ist ein Eckpfeiler des europäischen »Green Deal«, dessen Ziel es ist, Europa zum ersten klimaneutralen Kontinent zu machen.

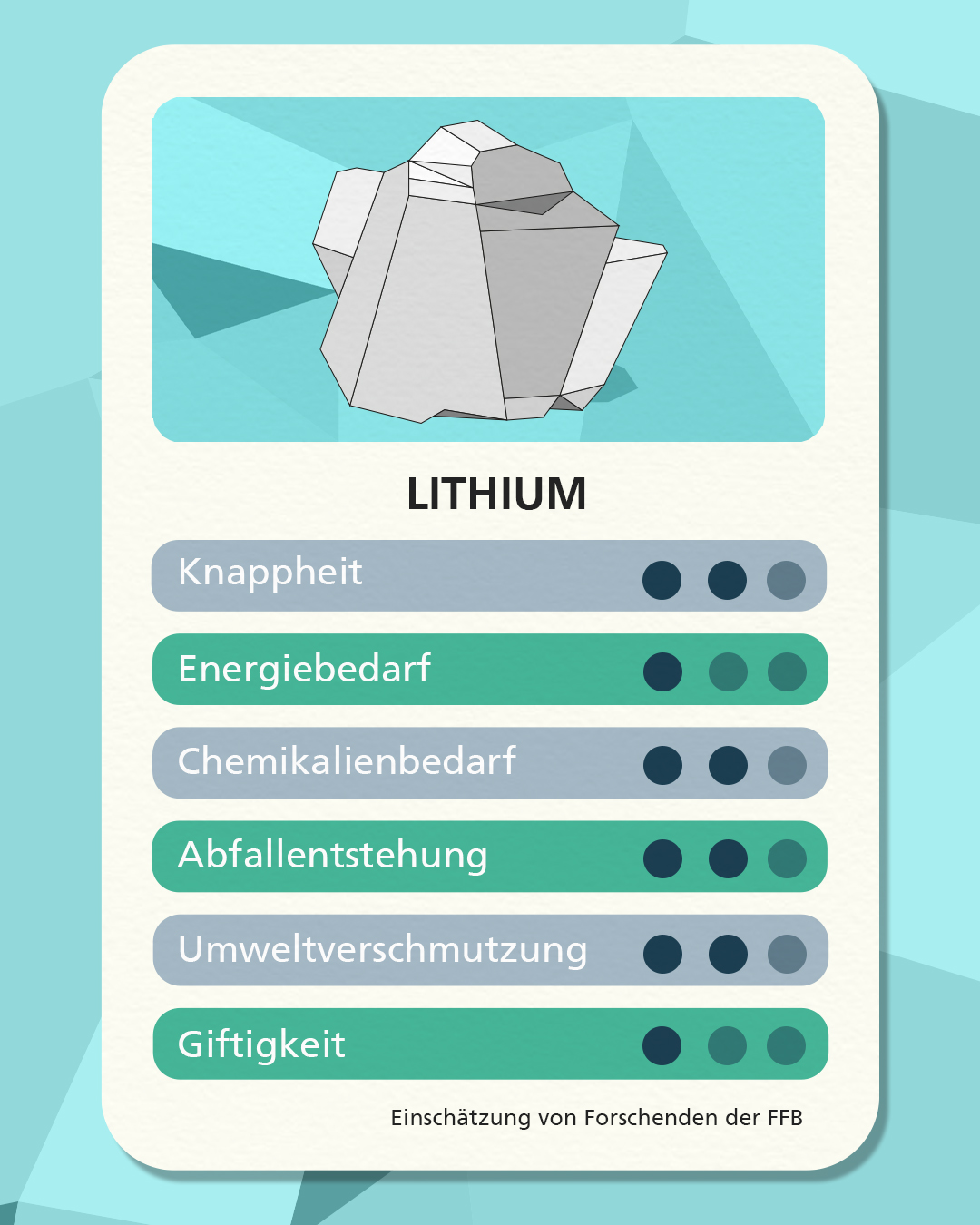

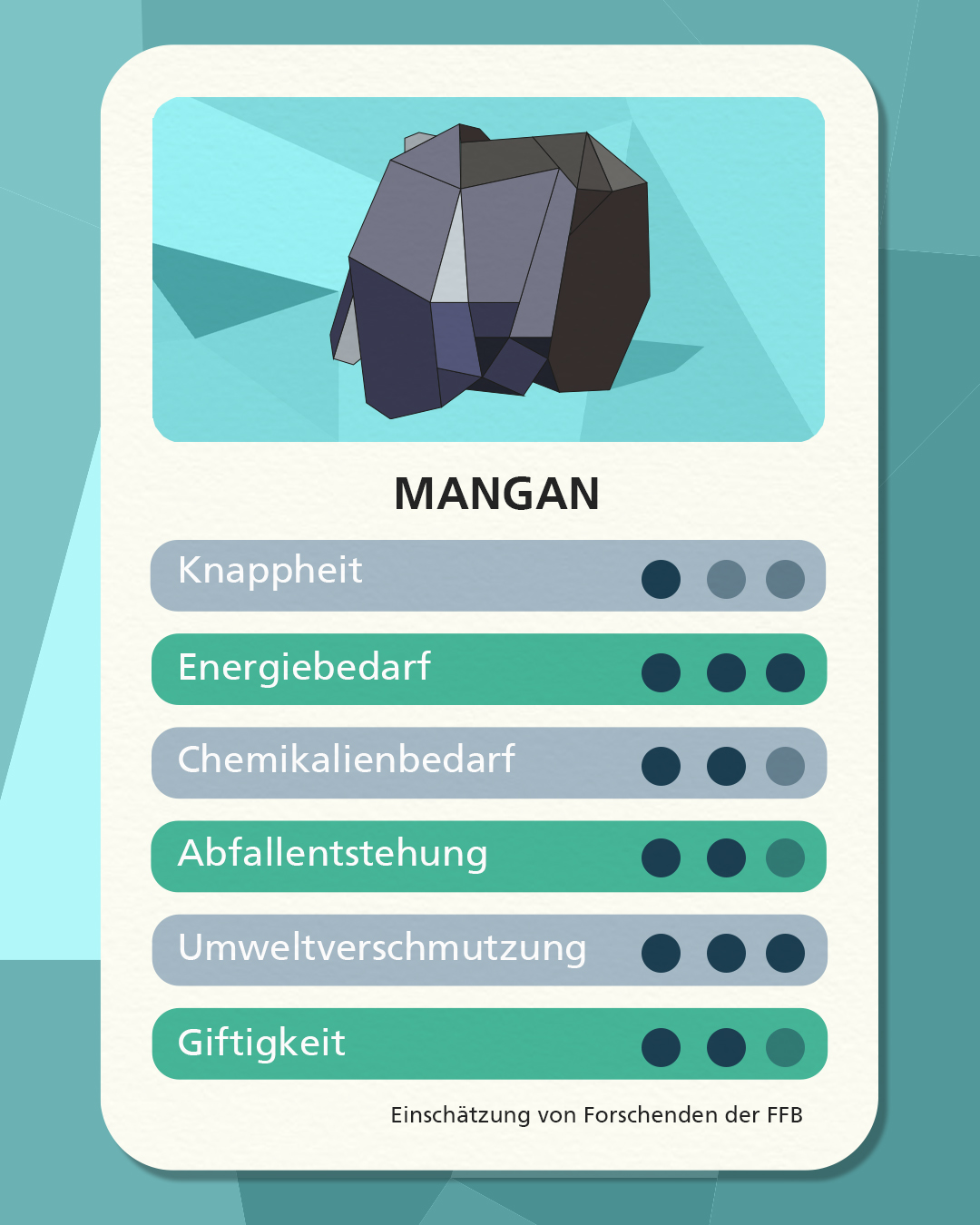

Die Verordnung legt Mindestgehalte für recycelte Materialien in Batterien fest, die über die Jahre steigen, um das Batterierecycling und die Kreislaufwirtschaft in Europa zu fördern. Darüber hinaus wurde eine Sorgfaltspflichtregelung eingeführt, um die Rückverfolgbarkeit der Liefer- und Wertschöpfungsketten zu verbessern. Mindestanforderungen an Leistung und Haltbarkeit sollen die Qualität und damit den Lebenszyklus verbessern.

Der Battery Passport gilt als Kernelement der EU-Batterieverordnung. Er soll eine lückenlose Dokumentation des Batterielebenszyklus von der Produktion über die Nutzung bis zum Recycling ermöglichen. Damit wird ein Rahmen für Benchmarking und Mindeststandards geschaffen. Im Batteriepass werden grundlegende Informationen, teilweise technische Daten, festgehalten. Wesentlich sind Daten zur Nachhaltigkeit und Verantwortung in der Lieferkette, wie z.B. Treibhausgasemissionen, Arbeitsbedingungen bei der Rohstoffgewinnung [1], Batteriezustandsbestimmung, Reparatur und Recyclingfähigkeit. Diese Informationen werden digital standardisiert und können dann über eine Infrastruktur abgerufen und aktualisiert werden. Ziel ist es, den Batteriepass Anfang 2027 verpflichtend einzuführen.

[1] Dies gilt jedoch nur bedingt: Die Unternehmen in der Lieferkette müssen eine due diligence policy nachweisen, sowie Planungen, wie sie sozialen und ökologische Risiken in der Lieferkette erkennen und beheben wollen.