Welche Rohmaterialien werden zur Herstellung von Batterien benötigt und wie können diese recycelt werden?

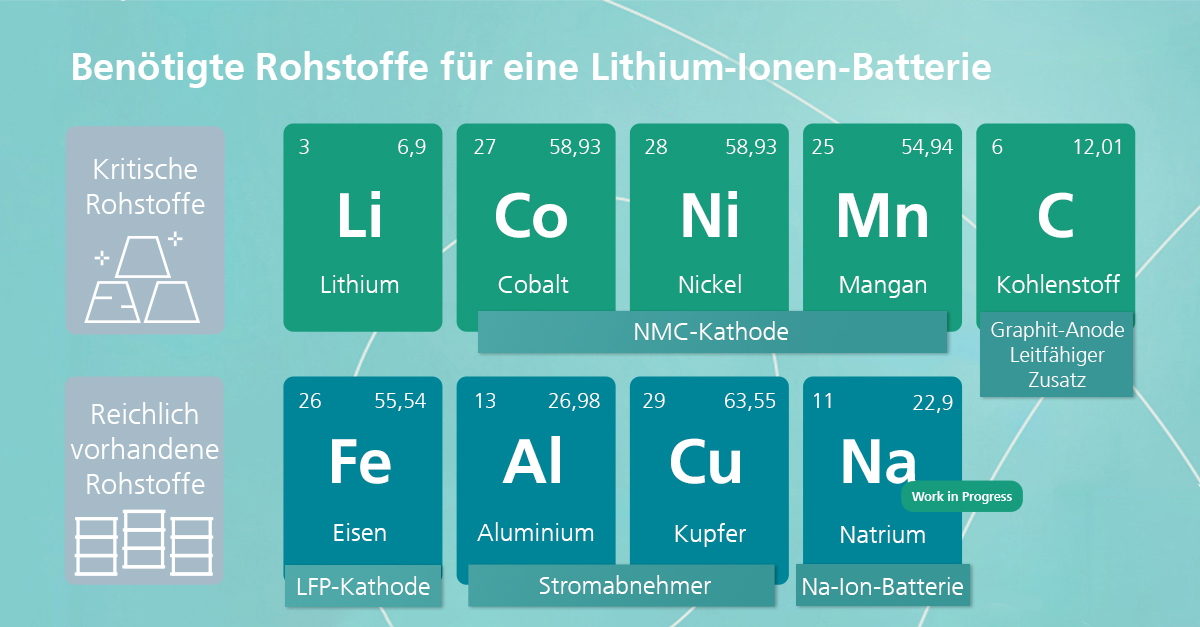

Kurze Wiederholung: Die Lithium-Ionen-Batterie besteht aus mehreren Anoden-, Kathoden- und Seperatorschichten, die in einen flüssigen Elektrolyten getränkt sind (mehr dazu im zweiten Blogbeitrag). Die Leistung der Zelle, wie z.B. ihre Energiedichte, ihre Schnellladefähigkeit oder Lebensdauer (dritter Blogartikel), wird maßgeblich von ihren Zellmaterialien bestimmt.

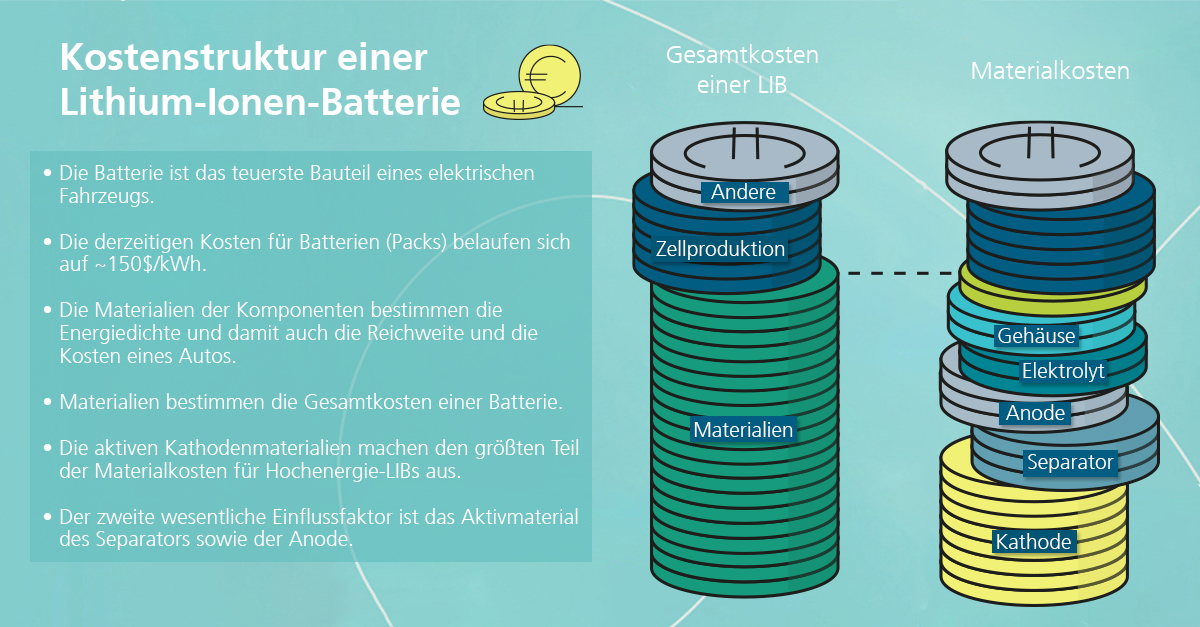

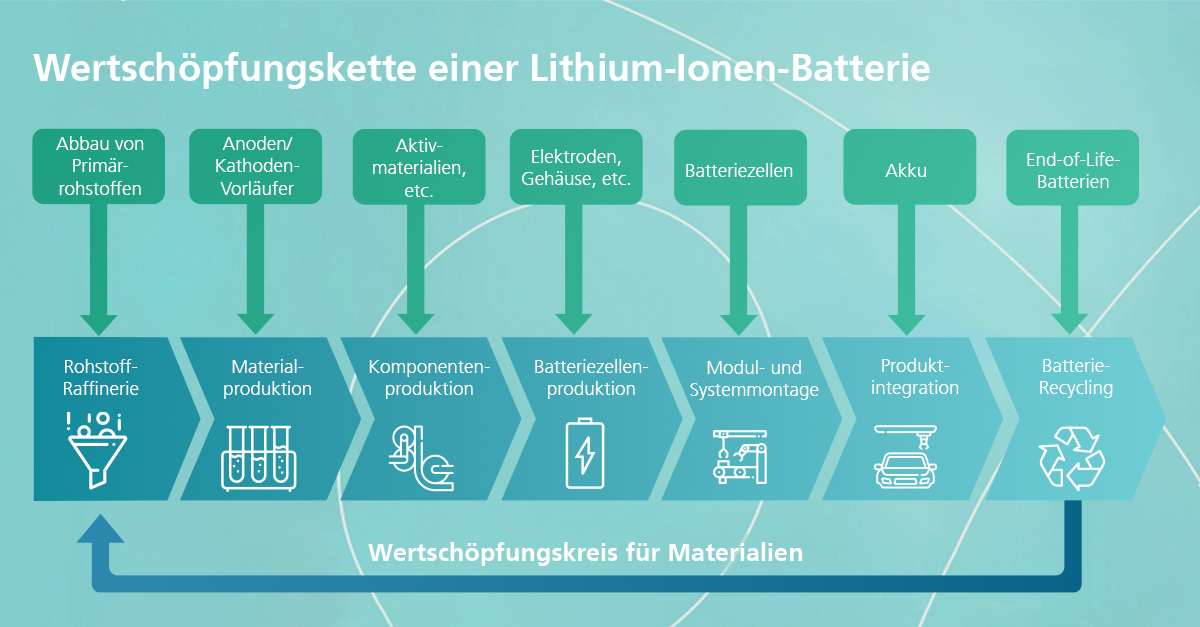

Das Herzstück der Elektromobilität, die Batterie, ist mit etwa fünfzigprozentigem Gesamtkostenanteil (im Falle eines E-Autos) leider auch ihr teuerster Bestandteil. Derzeitige Preise von Batteriepacks belaufen sich auf ca. 137 Euro pro Kilowattstunde.[1] Die Materialien der Batteriekomponenten, die wesentlich über ihre Leistungskennzahlen entscheiden, machen einen Großteil der Kosten aus. In Anbetracht des steigenden Bedarfs ist es deshalb langfristig wichtig, nach alternativen Technologien, die andere Materialien verwenden (bspw. Kobalt-freie Kathoden oder natriumbasierte Zellchemien), und Recyclingmöglichkeiten zu forschen. Der siebte Blogartikel unserer Informationskampagne «Skill and Scale-up» erklärt die Grundlagen rund um Batterie(roh)materialien und -Recycling.