Prozessoptimierung mithilfe des DMAIC-Zyklus

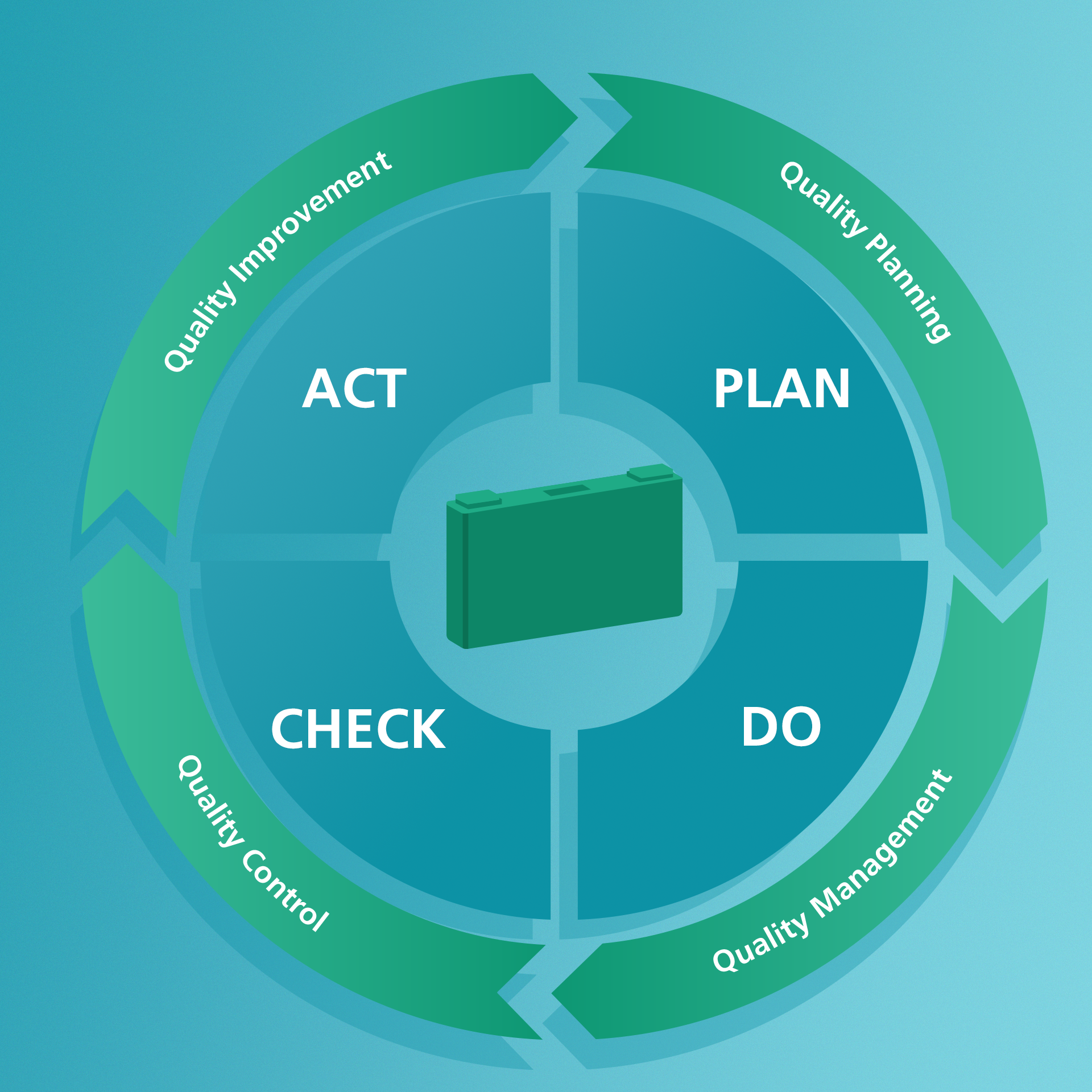

Define, Measure, Analyze, Improve, Control – Ein gutes Beispiel für einen Ansatz zur Effizienzssteigerung im Bereich der Produktion ist nach der Six-Sigma Methodik der DMAIC-Zyklus. Er bildet die Grundlage für eine kontinuierliche Prozessoptimierung. Mithilfe gezielter methodischer Annäherung, werden in den fünf Phasen folgende Fragen adressiert, die nachhaltig zur Fehler- oder Problembehebung führen:

1. Was ist das Problem?

Neben klassischem Brainstorming können Interviews, Qualitätsfunktionendarstellungen (QFD - Quality Function Deployment) oder auch Kraftfeldanalysen dazu eingesetzt werden, Probleme im Geschäfts- oder Produktionssystem sowie Produktfehler aufzudecken.

2. Wie kann das Problem gemessen werden?

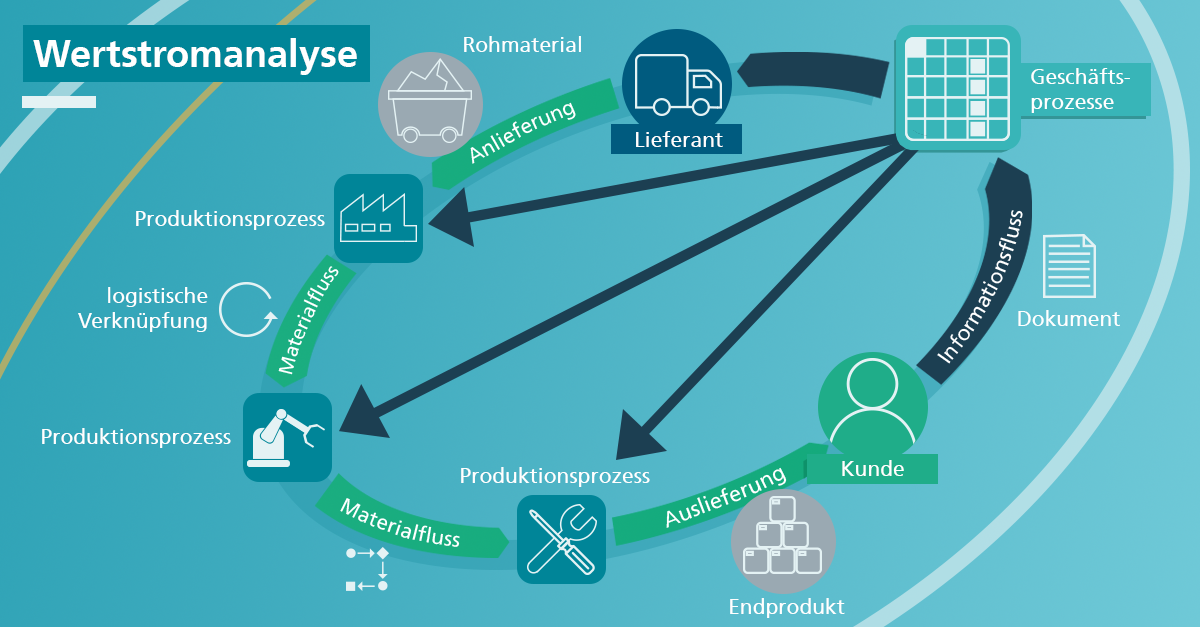

Die Messbarkeit lässt sich nicht nur über die Definition von geeigneten Kennzahlen umsetzen, sondern kann auch ein besseres Prozessverständnis, z.B. durch Makigami und Wertstromanalysen, Schwachstellen aufdecken. Hier kommt es auf das Sammeln von Daten an, die sich adäquat und standardisiert auswerten lassen.

3. Was ist die Ursache des Problems?

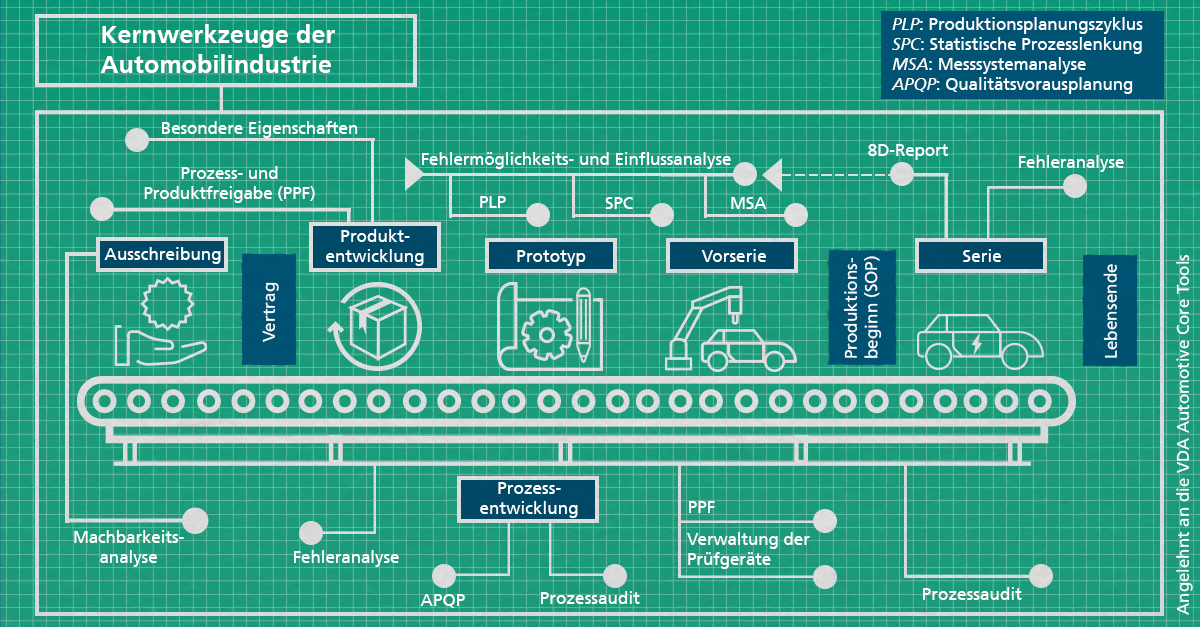

In diesem Schritt wird der Sache auf den Grund gegangen: Ursache-Wirkungs-Analysen, FMEAs, Ishikawa und Fehlerbaumanalysen oder die 5 W-Methode (Warum) helfen die tatsächliche Ursache zu finden, sodass das Problem langfristig vermieden werden kann.

4. Wie kann das Problem gelöst werden?

Nachdem die Ursache bekannt ist, kann eine nachhaltige Lösung entwickelt und etabliert werden – hierfür sind etwa Poka Yoke oder ein 5S-Workshop Methoden, die sich bewährt haben.

5. Wie ist die Lösung im Geschäftssystem verankert?

RACI-Diagramme und das Change-Management können dabei helfen, die Lösung auf lange Sicht im Geschäftssystem zu verankern.

Unsere Mitarbeitenden sind in den entsprechenden Teams zu Six Sigma Black Belts bzw. Green Belts ausgebildet und kombinieren in Projekten mit unseren Projektpartnern ihr Methodenwissen mit der Expertise in der Batteriezellproduktion zur Lösung entpsrechender Fragestellungen.