Der energie- und ressourceneffizienten Batteriezellfertigung ein Stück näher: Das Teilprojekt 3 des »FoFeBat«-Projekts startet

News vom 01.09.2022

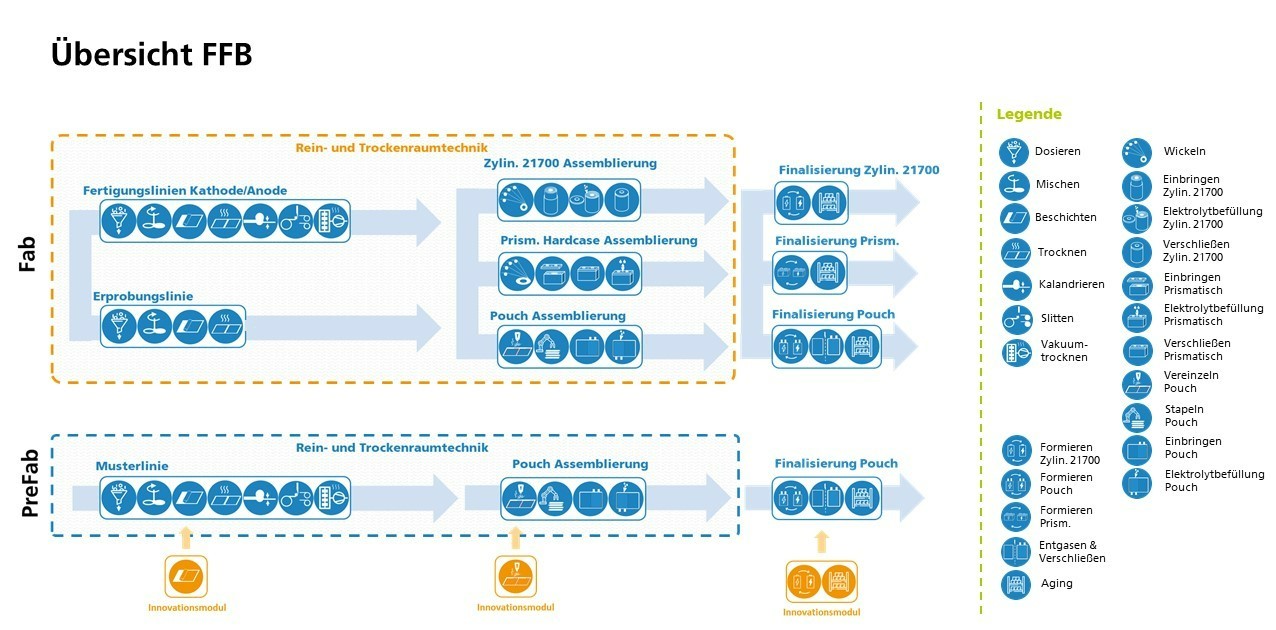

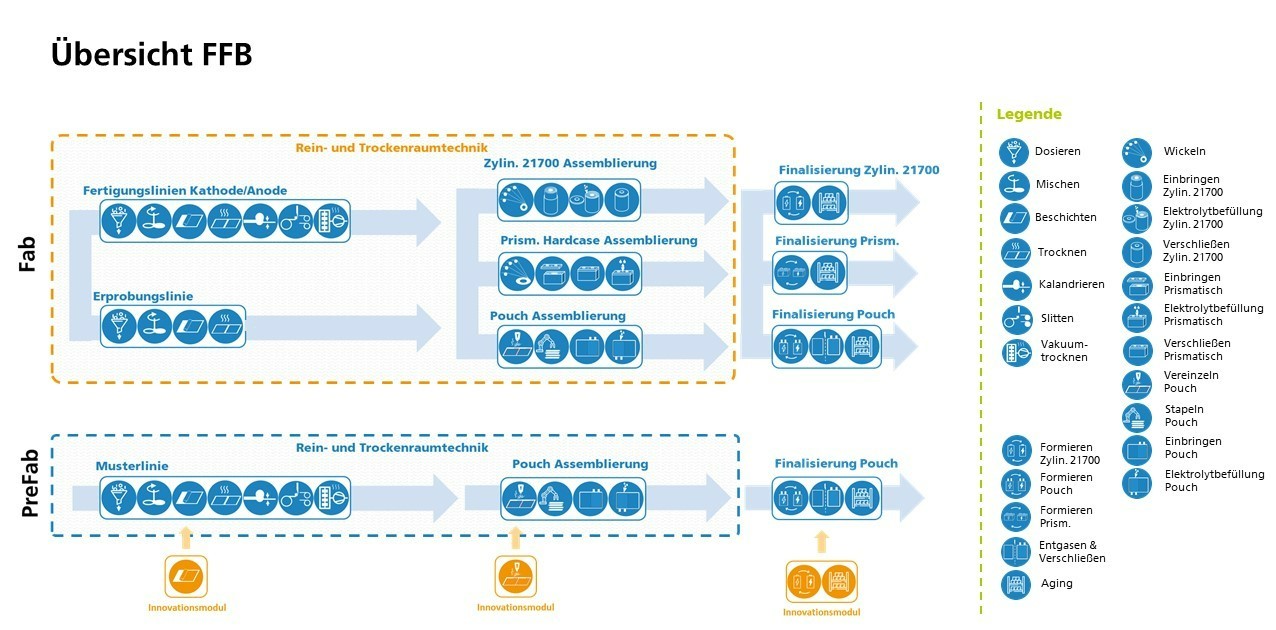

Münster, 01.09.2022. Im September ist das dritte Forschungsprojekt im Rahmen des Aufbaus der Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB an den Start gegangen. Es legt den Grundstein für die zukünftigen Ziele und Leistungen der FFB: Mit den geplanten Inhalten soll der Energie- und Ressourcenverbrauch minimiert werden, sodass Batteriezellen auf lange Sicht ökologischer und ökonomischer gefertigt werden können. Neben der Fraunhofer FFB sind insgesamt sechs Fraunhofer-Institute* sowie der Lehrstuhl Production Engineering of E-Mobility Components (PEM) der RWTH Aachen und das Münster Electrochemical Energy Technology (MEET) der WWU Münster am Teilprojekt 3 beteiligt. Um in der Batteriezellfertigung flexibler, energieeffizienter und schneller zu werden, setzt das Projekt zwei Forschungsschwerpunkte: erstens das Paket »Rein- und Trockenraumtechnik« sowie zweitens die »Innovationsmodule«.

Ausgangssituation und Herausforderungen

Als Ausgangslage stellte sich die Herausforderung, den Energieverbrauch der Batteriezellfertigung zu senken, ohne dabei die Standards von Fertigungsumgebungen außer Acht zu lassen. Denn während der Zellfertigung müssen hohe Anforderungen an Sauberkeit und Trockenheit für eine reibungslose, qualitativ hochwertige und sichere Herstellung von Lithium-Ionen-Batterien eingehalten werden. Jedoch lassen sich derzeit rund 80 Prozent des Energieverbrauchs des gesamten Herstellungsprozesses auf Rein- und Trockenräume sowie die Elektrodenfertigung und Zellkonditionierung zurückführen.

Aus diesem Grund laufen im ersten Arbeitspaket »Rein- und Trockenraumtechnik« die erforderlichen Arbeiten zur Auslegung, zur Planung der Ausführung und zum Aufbau der »FFB Fab« Rein- und Trockenräume auf besonders flexible und energieeffiziente Weise zusammen. Die innovative Gebäudetechnik birgt hier besonderes Potenzial in der Energierückgewinnung und der Verbesserung des Prozessverhaltens innerhalb der Räume. Außerdem wird durch neue Fertigungsumgebungen, die einen Taupunkt von -60°C erreichen können, die Verarbeitung besonders feuchtigkeitssensibler Zellchemien möglich.

Die Erforschung des Gesamtkonzepts der sogenannten »Mini-Environments«, also Einhausungen der Produktion, wird in enger Zusammenarbeit mit der Industrie erfolgen und verspricht große Fortschritte für die Zellfertigung des hiesigen Maschinen- und Anlagenbaus. Ziel ist außerdem eine CO2-Neutralisierung, indem bei der Regeneration der Trockenluftaggregate auf nachhaltige Energieträger wie Wasserstoff oder Strom statt Erdgas gesetzt wird. Es gilt hier vor allem, noch unbekannte Abhängigkeiten zwischen Rein- und Trockenraumbedingungen und der Produktqualität offenzulegen.

Innovationsmodule zur Optimierung der Anlagentechnik

Die wissenschaftlichen Ergebnisse der FFB in diesen »Innovationsmodulen« zielen darauf ab, eine effektive und effiziente Anlagentechnik zu entwerfen, die den Anforderungen an eine nachhaltige Batteriezellproduktion gerecht wird. Dafür werden schwerpunktmäßig die Prozessschritte der Trockenbeschichtung, Laservereinzelung und Zellkonditionierung untersucht und skaliert. In den Forschungsarbeiten vergangener Jahre wurden innerhalb von Technologiestudien des Projekts »FoFeBat« bereits neue Verfahren der Trockenbeschichtung und Zellkonditionierung identifiziert, die nun im neuen Teilprojekt als erstes Innovationsmodul direkt umgesetzt werden können. Die Laservereinzelung als das zweite Innovationsmodul behebt bestehende Praxisdefizite der industriellen Batteriezellfertigung. Statt Vereinzelung durch Stanzwerkzeuge bietet der Laser mehr Flexibilität und Wandlungsfähigkeit in der Assemblierung der Zellen. Beide Innovationsmodule dienen dem Zweck, einerseits die Produktqualität zu verbessern, und andererseits sowohl die Ausschussrate als auch Kosten zu senken. Mit ihnen kann die Fraunhofer FFB die geeignete Infrastruktur bereitstellen, mit der sich Einzelprozesstechnologien individuell erproben und qualifizieren lassen, und die sich dank optimierter Schnittstellen zudem flexibel in modularen Produktionslinien einfügen.

Die Weiterentwicklung der Technologien, die Möglichkeit von Feldtests entweder direkt oder indirekt im Prozessfluss der Produktionslinie sowie der Nachweis für die Einsatzfähigkeit der Technologien in der Serienfertigung, schließt eine Lücke in der deutschen Forschungslandschaft. Auf diese Weise soll der Auftrag der Fraunhofer FFB, Zukunftstechnologien aus der Forschung zur Industriereife (TRL 9) zu bringen, umgesetzt werden.

* Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Fraunhofer-Institut für Lasertechnik ILT, Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Fraunhofer-Institut für Produktionstechnologie IPT, Fraunhofer-Institut für Solare Energiesysteme ISE, Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS